گروه صنعتی کیاتصا از سال ۸۳ با هدف رفع نیازهای کشور، گسترش شرکت های تولیدی، ارتقا و بهبود چرخه عملکرد تولید و افزایش پیشرفت، رشد و ترقی در داخل کشور در زمینه طراحی و ساخت کارخانه جات، تجهیزات و ابزارآلات صنعتی با نام تجاری زاگرس صنعت آغاز به فعالیت نمود. پس از سیزده سال فعالیت درخشان و از سال ۹۶ با نام کیان توسعه صنعت آموت به کار خود ادامه داد. فعالیت عمده شرکت در زمینه طراحی، ساخت، اجرا و پیاده سازی کارخانجات تولید اسید اعم از کارخانه های اسید سولفوریک، اسید سولفونیک، اسید فسفریک، بوتیل استات و اسید کلریدریک، ساخت ماشین آلات صنعتی مانند دیگ بخار، مبدل، میکسر، اسیاب، بلندر، راکتور و …، فعالیتهای عمرانی، طراحی و ساخت تابلوهای برق صنعتی، اجرای پایپینگ انواع آلیاژها (لوله کشی) استیل، کربن، پلی پروپیلن، پلی اتیلن و… در سایزهای مختلف میباشد.

گروه صنعتی آموت با شعار آتش صنعت، انجماد اقتصاد را ذوب میکند؛ متشکل از مهندسین و نیروی کاری متخصص، حرفه ای، با سابقه کاری طولانی و درخشان در کنار جوانان پویا و خلاق در طول سال های فعالیت خود همواره بر داشتن رزومه ای مثبت، حساب مالی شفاف، وجدان کاری و احساس مسئولیت، تلاش نموده و در نهایت با کسب کیفیت و نتیجه مورد رضایت کارفرمایان پروژه ها را به اتمام رسانیده است.

ما بر این باوریم که کیفیت گام نخست موفقیت است. پس در اجرای تمامی پروژه ها بنا را بر حفظ کیفیت در طول تک تک مراحل پروژه گذاشته ایم. گروه صنعتی کیاتصا مفتخر است در طول فعالیت 16 ساله خود، ده ها پروژه در زمینه طراحی و اجرای تجهیزات صنعتی را با موفقیت به انجام برساند. همچنین این مجموعه آمادگی همکاری با تولیدکنندگان محترم در انواع پروژه های طراحی و ساخت در زمینه های صنعتی را نیز دارد.

الف) از 1800 ppm به 800 ppm(مورخ1393)

ب) از 800 پی پی ام تا 85 پی پی ام(تاریخ 1396)

خدمات شرکت کیاتصا(کیان صنعت آموت)

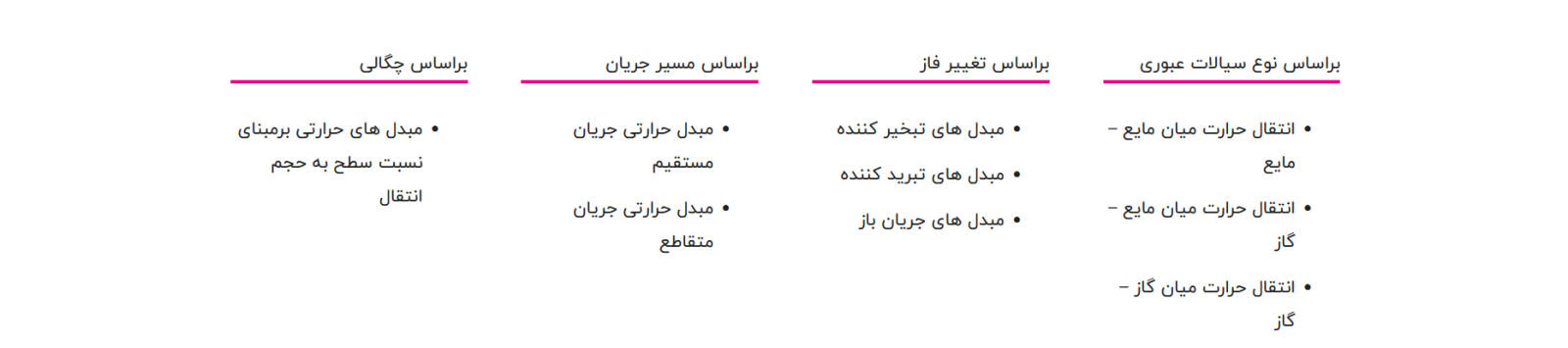

مبدل حرارتی (Heat Exchanger) وسیله و ابزاری جهت انتقال دما و حرارت از یک مکان (مایع گرم) به مکان دیگر (مایع سرد) است. با استفاده از مبدل حرارتی میتوان حرارت را بین دو یا چند جریان سیال جابه جا کرد. این وسیله در صنایع خودرو، نفت، گاز، پتروشیمی و حتی در آزمایشگاه های صنعتی در تجهیزاتی مانند دیگ بخار، برج های خنک کننده و کوره ها پرکاربرد است. مبدل های حرارتی از موادی مانند چدن، فولاد، آلومینیوم، مس و آلیاژهای آنها، نیکل، شیشه، تفلن ساخته میشوند.

در مبدل های حرارتی دو جریان سیال وجود دارد که یکی از آنها وظیفه جذب دما و حرارت را برعهده دارد و دیگری وظیفه دفع آن را. در اثر پدیده همرفت، سیالی که دمای بالاتری دارد به دلیل چگالی کمتر به سمت بالا حرکت میکند و سیال دیگر به صورت معکوس عمل کرده و به دلیل چگالی بیشتر در پایین قرار میگیرد.

1-مبدل های حرارتی پوسته لوله

2-مبدل های حرارتی دو لولهای

3-مبدل های حرارتی صفحهای

4-مبدلهای حرارتی هواخنک

5-مبدلهای حرارتی کروی

.jpg)

رایج ترین نوع مبدل های حرارتی هستند که به طور معمول در گرمایش و یا سرمایش مایعات و گازها مورد استفاده قرار میگیرند. همانطور که از نام این مبدل میتوان حدس زد که از تعدادی لوله و پوسته تشکیل شده است. به دلیل طراحی فوق العاده این مبدل امکان استفاه از آن در دما و فشارهای مختلف نیز وجود دارد. این مبدل ها را میتوان به صورت تک فازی یا دو فازی نیز طراحی کرد. در این نوع از مبدلها علاوه بر اینکه تمیز کردن لوله ها کاری بسیار ساده است؛ طراحی و نصب آن نسبت به سایر مدل ها هزینه کمتری نیز دارد.

از جمله کاربردهای متداول مبدل های حرارتی پوسته و لوله میتوان به کاربرد آن در نیروگاه تولید برق، HVAC، تبرید، تولید کاغذ، داروسازی، پتروشیمی و پالایشگاه، تولید اسید سولفوریک، معادن و … اشاره کرد.

1-لوله: مواردی مانند جنس، ابعاد و ضخامت هنگام ساخت لوله ها به خصوصیات مانند دما و میزان سیال در حال جریان در لوله بستگی دارد. شکل قرارگیری لوله ها میتواند به صورت مستقیم یا خمیده (u شکل) باشد. در لوله های مستقیم طراحی به صورت یک، دو و یا چهار پاس صورت میگیرد. به طور مثال در مبدل یک پاسی، جریان سیال از یک سمت وارد لوله شده و از سمت دیگر خارج میشود. از مبدل های دو پاس با لوله های خمیده در طرفیت های پایین استفاده میشود زیرا همواره احتمال شکست و تضعیف قسمت های خمیده وجود دارد. این نوع مبدل ها هزینه بالاتری نسبت به مدل مستقیم دارند.

2-پوسته: قبل از ساخت پوسته باید به ویژگی های طبیعی سیال مانند خورندگی، تمیز یا کثیف بودن آن توجه داشت.

3-صفحه لوله: این صفحه به صورت دایره شکل بوده و ساخت آن وابسته به ویژگی های سیال نخواهد بود و مستقیما به خود لوله مرتبط است. نصب لوله روی صفحه به دو صورت آرایش مثلثی و مربعی انجام خواهد شد که در حالت مثلثی جریان انتقال حرارت بالاتر است.

4-کانال: مرحله ورود جریان سیال به داخل لوله ها از طزریق کانال انجام میگردد.

5-تیغه (بفل): تیغه ها به دلیل نگهداری و جلوگیری از خم شدن لوله و ایجاد جریان و از بین بردن مقاومت فیلمی تشکیل شده روی لولهها در داخل پوسته قرار میگیرند. لوله ها نیز از سوراخ های موجود در تیغه عبور میکنند. بافل ها با ایجاد حالت تلاطمی در جریان سیال ها باعث افزایش میزان انتقال حرارت میشوند که در پی آن تماس با لوله اتفاق می افتد و زمان بیشتری برای انتقال حرارت بین جریان سیال و لوله ها ایجاد میشود.

6-سرپوسته: یه صورت معمول به شکل نیم دایره هستد که با پیچ و مهره به لوله ها وصل میشوند.

1-در نظر گرفتن شرایط دقیق محیط کاری شامل:

-شرایط آب و هوایی: حداکثر و حداقل دمای محیط، میزان رطوبت و بارندگی

-شرایط عملیاتی: مجاورت با دریا، کویر، مناطق زلزله خیز، بادخیز و یا گرد و غبار خیز

-موقعیت مکانی: جهت باد منطقه، میزان نزدیکی به ساحتمان ها، طول لوله کشی مورد نیاز

2-در نظر گرفتن نوع ساختار مبدل زیر نظر مهندسین طراحی سیستم و طراح مبدل حرارتی

3-تعیین آرایش جریان ها

4-استفاده از مواد مرغوب و باکیفیت در ساخت مبدل

5-طراحی هیدرولیکی براساس مشخصات ترموفیزیکی

اجزای تشکیل دهنده خط تولید اسید سولفوریک:

1-حوضچه مذاب

2-کوره

3-دیگ بخار

4-کنورتور

5-مبدل حرارتی

6-برج خشک

7-برج جذب

8-کاتالیست

9-دمنده ها (بلوورها)

10-پمپ تانک

11-مبدل خنک کن اسید

از آنجا که گوگرد در دمای محیط به شکل جامد است لذا می بایست آنرا با دمای غیرمستقیم به دمای 130 درجه سانتیگراد رساند تا ذوب شود. برای انجام عملیات ذوب از کویل های حراتی که بخار درونشان جریان دارد در داخل این حوضچه ها استفاده می شود.

برای اکسید کردن گوگرد مایع طبق مثلث آتش نیاز به اکسیژن و دما داریم. در واقع گوگرد مایع، سوخت خط تولید است و به وسیله مشعل گوگرد سوز به درون کوره تزریق می شود. کوره یک یا چند مجرای ورودی اکسیژن دارد که به وسیله بلویر به خط دمیده میشود. در نهایت گوگرد در این ناحیه سوخته و اکسید می شود.

3. دیگ بخار (Boiler)

بویلر های مصرفی در خط تولید اسید سولفوریک از نوع Fire-tube boiler می باشد. وظیفه بویلر در تولید اسید سولفوریک به روش تماسی ابتدا تامین بخار مورد نیاز برای کویل های ذوب و سپس خنک سازی گاز به منظور رساندن به دمای عملیاتی برای ورود به لایه اول کنورتور می باشد.

4. کنورتور (Converter)

از کنورتور میتوان به عنوان قلب یک کارخانه اسید سولفوریک نام برد. در این تجهیز واکنش تبدیل so2 به so3 انجام میشود. وظایف این تجهیز به شرح زیر است:

در این مدل کنورتورها بدنه از جنس کربن استیل و قسمت های داخلی مانند ساپورت ها، صفحات بین طبقات و… از جنس می باشند. وزن ساپورت های مشبک نگهدارنده کاتالیست ها بر دوش ساپورت های ستونی درون کنورتر قرار دارد و از طرف دیگر بر لبه بدنه داخلی کنورتور قرار دارد. صفحات جدا کننده طبقات کنورتور نیز به همین ترتیب در کنوتور نصب می شوند. فاصله موجود بین این صفحات با آزبست پوشانده می شود تا از نشت گاز بین طبقات جلوگیری کند.

در بخش کنتاکت واحدهای اسید سولفوریک در اثر واکنش تبدیل SO2 به SO3 گرما تولید می شود و به علت طبیعت این فرایند براساس قانون لشاتولیه برای رسیدن به حداکثر راندمان واکنش باید گرمای تولید شده از گاز پروسس گرفته شود.

در واحدهای اسید سولفوریک گوگرد سوز بیشتر این گرما برای تولید بخار پرفشار مصرف میشود و بخشی از حرارت نیز برای پیش گرم سازی گاز پروسس مصرف می شود.

در واحدهای اسید سولفوریک متالوژیکی بیشتر این حرارت صرف پیش گرم کردن گاز خروجی از برج خشک کن Drying Tower و نیز گاز برگشتی از برج میانی Interpass Absorbing Tower میگردد. به منظور گرفتن حرارت ناشی واکنش از گاز پروسس از مبدل های حرارتی گاز –گاز یا مبدل های حرارتی گاز_هوا بهره می برند. در سیستم اسید معمولا مبدل های پوسته – لوله عمودی یا افقی، مبدل های صفحه ای و نیز نوع خاصی از مبدل ها در داخل Converter قرار میگیرند.

معمولا سه نوع برج جذب در بخش اسید قوی یک واحد اسیدسولفوریک وجود دارد:

این برج ها برای جدا سازی آب از گاز پروسس طراحی و ساخته می شوند.گاز می تواند هوای محیط یا گاز اشباع خروجی از بخش Gas Cleaning باشد. به طور معمول این برج ها به گونه ای طراحی می شوند که نقطه شبنم گاز خروجی از آنها 40- درجه سانتیگراد باشد. غلظت اسید در گردش این برج ها در بازه ای از 78% تا 98.5% قرار دارد. دمای گاز وروردی به این برج ها نسبتا پایین می باشد. فشار عملیاتی برج های خشک کن بسته به نوع واحد اسید سولفوریک متفاوت می باشد. برج های خشک کن واحد های متالوژیکی تحت خلاء نسبی کار می کنند و برج های واحدهای گوگرد سوز بسته به محل نصب بلوئر هم می تواند تحت خلاء و هم تحت فشار کار کنند.

این برج ها برای جدا کردن تری اکسید گوکرد از گاز، طراحی و ساخته می شوند. به اولین برج جذب، برج جذب میانی Interpass Absorbing Tower گفته می شود و برج جذب قبل از دودکش، برج جذب نهایی Final Absorbing Tower نام دارد. تقریبا همیشه برج های جذب تحت فشار مثبت کار میکنند. فشار عملیاتی برج جذب میانی به دلیل نزدیک بودن به دمنده SO2 Blower بیشتر می باشد.

کاتالیست ماده ای است که سرعت یک واکنش را افزایش می دهد بدون اینکه در آن واکنش مصرف شود. اولین کاتالیست های مورد استفاده در تولید صنعتی اسید سولفوریک از جنس پلاتین بودند که در سال 1901 معرفی گردیدند و مشکل آنها علاوه بر قیمت بالا، کاهش سریع بازده به علت مقاومت کم در برابر آلودگی شیمیایی بود. این کاتالیست ها با معرفی پنتا اکسید وانادیوم در سال 1915 توسط شرکت BASF که هزینه آن کمتر و مقاومت آن در برابر آلودگی شیمیایی بیشتر بود از صنایع اسید سولفوریک حذف گردیدند و از آن تاریخ تاکنون کاتالیست های مورد استفاده در صنعت اسید سولفوریم بر پایه پنتا اکسید وانادیوم می باشد و تفاوت آنها در میزان و نوع ترکیبات افزودنی و همچنین شکل فیزیکی کاتالیست ها که بر بازده و افت فشار بستر های کنورتور تاثیر دارد، می باشد.

مکانیسم واکنش کاتالیستی:

پنتا اکسید وانادیوم واکنش تبدیل SO2 به SO3 را شتاب می بخشد و سایر ترکیبات به کار رفته در ساختار پایه آن عبارتند از: سولفات پتاسیم و پیروسولفات و سیلیکا. کاتالیست ساخته شده از این ترکیبات تا وقتی با مواد فعال کننده دیگری ترکیب نشود از کارایی لازم برخوردار نخواهد بود.

مدل های متنوعی از بلوئرها در صنایع وجود دارد که گاز را برای مقاصد فرایندی فشرده می سازند که دو مدل رایج آنها مدل “سانتریفیوژ” و “جابجایی مثبت ” می باشند. دستگاه های سانتریفیوژ از آنجا که قابلیت طراحی و ساخت به صورت چند مرحله ای را دارند برای جریان های سیال با دبی بالا و بازه گسترده از فشارهای متفاوت سودمند می باشند. در صنایع اسید سولفوریک کمپرسورهای سانتریفیوژ تک مرحله ای یا دمنده ها کاربرد گسترده ای دارند و طراحان این دستگاه ها طرح های متنوع و مواد گوناگونی را در ساخت آنها به کار می برند تا قابلیت جابجایی حجم زیادی از گاز و مقاومت در برابر خوردگی و غیره را داشته باشند. در واحدهای اسید سولفوریک گوگرد سوز گاز گذرنده از این دمنده ها هوای محیط است که معمولا قبل از ورود به آن در برج های خشک کن خشک شده است. در دیگر واحدهای اسید سولفوریک مانند واحدهای باز Regeneration و واحدهای متالوژیکی گاز گذرنده از این دمنده ها علیرغم عبور از برج های خشک کن حاوی SO2 و مقدار ناچیزی Mist های اسیدی می باشد.

یک پمپ تانک وظایف زیر را بر عهده دارد:

1-ذخیره اسید به مقدار لازم برای پروسس

2-محلی برای نصب پمپ ها

3-فراهم آوردن حجم لازم برای Runback

طراحی پمپ تانک ها با در نظر گرفتن مطالب فوق و این نکته که این تجهیزات با گرم ترین و غلیظ ترین اسیدهای موجود در واحد در تماس می باشند لذا از نظر ابعاد و جنس آنها دارای اهمیت می باشند.

جذب آب یا تری اکسید گوگرد توسط اسید سولفوریک واکنشی گرمازا می باشد که در نتیجه آن دمای اسید خروجی از برج های خشک و جذب افزایش می یابد. این گرما قبل از بازگشت مجدد اسید به برج باید از آن گرفته شود این کار به وسیله اسید کولرها انجام می شود.

عنوان سازه فلزی در مورد انواع مختلفی از سازه ها به کار میرود که از فولاد ساخته شده باشد. آلیاژ فولاد ساخته شده از آهن و کربن با ویژگی های منحصر بفردی که دارد یکی از پرکاربردترین مصالح ساختمانی به شمار میرود. از سازه های فلزی در ساخت انواع پل ها، اسکلت ساختمان، مخزن نگه داری سیالات و سایر سازه های ثابت و… استفاده میگردد.

1-استحکام بالا در برابر کشش و فشار

2-طول عمر بالا

3-دارای قابلیت مقاوم سازی

4-تعویض راحت

5-انتقال فشار لرزشی کمتر به ساختمان در هنگام وقوع زلزله

6-نصب آسان

7-دارای قابلیت از پیش ساخته شدن

8-دارای خاصیت ارتجاعی

9-وجود کیفیت یکنواخت انواع سازه های فولادی

مجموعه کیاتصا با برخورداری از تجهیزات و امکانات کامل و پیشرفته مطابق با استادارها، نیروی کاری جوان، متخصص و فعال، با سابقه درخشان و مستمر در زمینه ساخت و نصب انواع سازه های فلزی اعم از ساخت انواع تاور و بالابر، اسکلت ساختمان، سوله، پل هوایی، کلیه سازه های فلزی صنعتی فولادی با توان خروجی ماهیانه بیش از ۱۰۰۰ تن اسکلت فلزی آماده خدمات رسانی به شما عزیزان میباشد. جهت کسب اطلاعات بیشتر از کیفیت، شرایط و قیمت میتوانید با شماره های درج شده در سایت تماس بگیرید.

طراحی، ساخت و اجرا انواع سازه های فلزی زیر نظر بازرسین جوش با تجربه

تنظیم نقشه کاری به صورت دقیق و بینقص به صورت کاملا رایگان

طراحی اسکلت فلزی، سازه نگهبان، خرپا

استفاده از جوش زیر پودری، co2 و رکتیفایر

مجهز به کارخانه سرپوشیده و تجهیزات به روز

رنگ (الکیدی درجه ۱)

حمل تا محل نصب و جرثقیل جهت نصب سازه

تابلو برق ها یکی از ارکان اصلی در واحدهای مسکونی، صنعتی و تجاری هستند که بر اساس نوع مکانی که از آنها استفاده می شود، انواع مختلفی دارند. تابلو برق های صنعتی معمولا از دو قسمت مدار فرمان و مدار قدرت به صورت مجزا از هم ساخته میشوند که هر دوی این مدارها داخل یک محفظه به نام تابلو قرار میگیرند.

وظیفه مدار فرمان ترجمه دستورات کاربری که با دستگاه کار میکند به زبان ماشین است. مدار فرمان از قطعاتی شامل انواع رله ها، انواع شاسی های استارت و استوپ، انواع میکروسوییچ ها، انواع سنسورها (مجاورتی – نوری – مغناطیسی)، تایمرها، کانترها، فیوزهای حرارتی و … تشکیل شده است. نحوه چیدمان و قرارگیری قطعات در مدار فرمان، باعث تعیین عملکرد دستگاه میشود. طراح میتواند با یک چیدمان صحیح علاوه بر بهینه کردن عملکرد دستگاه، هزینه ها را نیز کاهش دهد.

مدار قدرت در نقش یک رابط تکمیل کننده دستورات را از مدار فرمان به الکتروموتورها و شیرآلات میرساند. مدار قدرت از قطعاتی شامل کلیدهای مغناظیسی یا کنتاکتور، رله های شیشه ای، انواع فیوزهای تندکار و کندکار، فیوزهای اضافه بار تشکیل شده است.

انتخاب المان ها و تعیین محدوده قدرت آن ها کار بسیار مهمی در طراحی مدار قدرت است. انتخاب ناحیه غلط باعث افزایش هزینه ها و آسیب رساندن به قطعات خواهد شد.

خدمات ارائه شده توسط شرکت کیان توسعه صنعت آموت شامل طراحی و ساخت انواع تابلو برق های فشار قوی، متوسط و ضعیف، تابلوهای برق مراکز کنترل موتور میباشد. شرکت کیاتصا انواع پنل و تابلو برق های صنعتی را بنا به خواسته کارفرمایان در ابعاد مختلف طراحی، و تولید خواهد کرد. صفر تا صد کار طراحی و نصب تابلو برق ها شامل نقشه کشی، جانمایی، جوشکاری، رنگ کاری، مونتاژ بدنه، مونتاژ الکتریکی، استفاده از قطعات باکیفیت و گارانتی دار و در نهایت تست تابلو برق زیر نظر مهندسین مجرب و باتجربه گروه کیاتصا و با هدف جلب رضایت کامل مشتریان انجام خواهد شد.

.jpg)

کاربر گرامی هنگام تماس با شرکت مذکور اعلام بفرماییدکه اطلاعات تماس را از صفحه شخصی شرکت در سامانه شمستا مشاهده کرده اید تا از امتیازات توافقی و پشتیبانی آتی شمستا بهره مند شوید.