وقتی صحبت از تولید قطعات صنعتی می شود، اولین چیزی که به ذهن می رسد، قطعات فلزی هستند. قطعات و سازه های فلزی عمده ترین بخش صنعت را تشکیل می دهند. در عصر حاضر، با توجه به گسترش تجهیزات و پیشرفت آن ها از لحاظ تکنولوژی، روش های تولید جدیدی نیز به وجود آمده اند که سرعت و کیفیت ساخت قطعات را بالا برده اند. به عنوان مثال در میان روش های تولید، روش ریخته گری قدمت بسیار زیادی دارد و به نوعی یک روش قدیمی برای تولید محسوب می شود؛ اما پیشرفت مواد و تجهیزات مربوط به این فرایند، موجب به روز شدن همین روش قدیمی شده است. روش های کاربردی دیگری مثل ماشین کاری، نورد، جوشکاری، متالورژی پودر و آهنگری وجود دارند که موضوع اصلی این مقاله هستند.

روش ریخته گری یکی از مهم ترین روش های تولید و شکل دادن فلزات است. به طور کلی در روش ریخته گری، با بالا بردن دمای یک فلز، آن را به حالت مذاب یا مایع می برند. سپس این مذاب را در محفظه ای که قالب نام دارد، می ریزند. شکل قالب همان شکل نهایی قطعه مد نظر برای تولید است. با ریخته شدن مذاب فلز به درون قالب، پس از یک زمان معین مذاب مورد نظر منجمد می شود و شکل و ابعاد قالب را به خود می گیرد. ریخته گری به روش های گوناگونی انجام می شود که ریخته گری ماسه ای شناخته شده ترین و قدیمی ترین نوع آن است. با روش های ریخته گری می توان قطعات کوچک و بزرگ را با پیچیدگی های بالا تولید کرد. انواع قطعات فلزی از جنس چدن، آلومینیوم، فولاد، مس و ... قابلیت تولید به روش ریخته گری را دارند.

در ریخته گری قطعات، اگر لازم باشد حفرات داخلی در قطعه باشد لازم است از قطعه ای به نام ماهیچه استفاده شود. این ماهیچه در حین ریخته گری دقیقاً شکل حفرات و سوراخ های داخلی را در داخل قطعه ایجاد می کند. پس از سرد شدن قطعه این ماهیچه نیز تخریب می شود و از قطعه خارج می شود. ماهیچه ها از جنس ماسه سیلیسی هستند.روش های ریخته گری بر حسب اینکه قالب مورد استفاده از چه نوعی باشد، به دو نوع کلی ریخته گری در قالب دائمی و ریخته گری در قالب یکبار مصرف دسته بندی می شود.

1-1- ریخته گری در قالب های یکبار مصرف (موقت):

در این نوع از ریخته گری، قالب های مورد استفاده پس از ذوب ریزی تخریب می شوند و تنها یکبار قابلیت استفاده دارند. از انواع مختلف ریخته گری با قالب های موقتی می توان به ریخته گری ماسه ای، ریخته گری گچی، ریخته گری پوسته ای و ریخته گری دقیق اشاره کرد. در شکل زیر یک نمونه از قالب ماسه ای نشان داده شده است که ماهیچه ها در آن تعبیه شده اند و آماده ذوب ریزی است.

2-1- ریخته گری در قالب های دائمی:

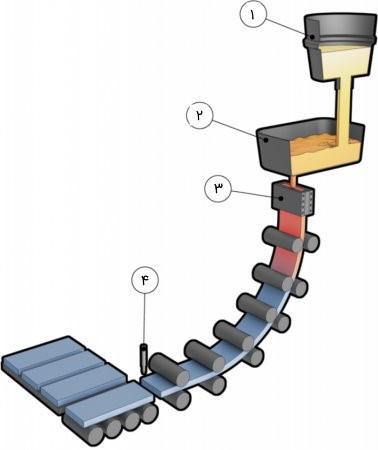

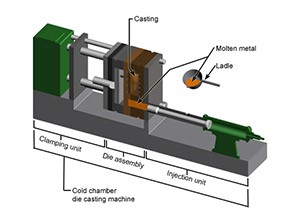

قالب های دائمی بر خلاف قالب های موقتی (مثل قالب ماسه ای) طول عمر بالایی دارند و می توانند طی مدت های زیادی مورد استفاده قرار بگیرند. به عنوان مثال جنس این قالب ها می تواند چدنی و یا فولادی باشد که پس از استفاده های طولانی مدت به تدریج دچار خوردگی و استهلاک می شوند. از انواع ریخته گری در قالب دائمی می توان از ریخته گری تحت فشار (دایکاست)، ریخته گری گریز از مرکز، ریخته گری ثقلی و ریخته گری پیوسته نام برد. در شکل زیر نمونه ای از فرایند ریخته گری پیوسته و یک دستگاه ریخته گری تحت فشار (دایکاست) نشان داده شده است.

برای انجام یک فرایند ریخته گری مناسب، ابتدا باید قطعه مورد نظر در نرم افزارهای تخصصی مدلسازی شود و یک مدل فیزیکی از محصول ساخته شود. سپس برای ایجاد سطوح داخلی، ماهیچه ها طرتحی و ساخته می شوند. در مرحله بعد قالب ساخته می شود و با ساختن یک مذاب مناسب از آلیاژ مورد نظر، عملیات ذوب ریزی در قالب انجام می شود. با انجماد مذاب و باز شدن قالب، قطعه سرد می شود و برای عملیات تکمیل کاری سنگ زنی، شات بلاست و ماشینکاری آماده می شود.

هر کدام از روش های ریخته گری مزایا و معایبی دارند که برای تولید قطعات باید آن ها را مد نظر قرار داد. به عنوان مثال سطح قطعات در روش ریخته گری دقیق بر خلاف ریخته گری ماسه ای، کیفیت خوبی دارد. از طرفی ریخته گری ماسه ای در تیراژهای کم اقتصادی تر است و تجهیزات کمتری نیاز دارد.

اگر قبل از عملیات نورد دمای شمش ها بالا برده شود، به آن نورد گرم گفته می شود. برای مثال شمش هایی از جنس فولاد تا بالاتر از 1000 درجه سانتیگراد گرم می شوند و در طی این فرایند حفره ها و تخلخل های درون شمش از بین می رود. در نورد سرد استحکام فلزات بالاتر است و سطح بهتری نیز دارد.

در نهایت لازم به ذکر است که شاید اینگونه به نظر برسد که فرایند نورد فقط برای تولید ورق ها کاربرد دارد؛ اما اینگونه نیست. فرایند نورد قابلیت تولید انواع نبشی ها، میلگردها تیرآهن ها را دارد. برای این منظور سیستم های نورد باید به گونه ای طراحی شوند که بتوانند این اشکال را تولید کنند.

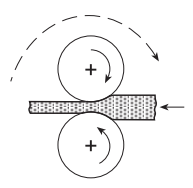

فرایند نورد سرد فرایندی است که فلزات با عبور از بین دو غلتک، شکل تختی به خود می گیرند و ضخامت آنها کاهش می یابد. این فرایند یکی از مهم ترین روش های شکل دادن فلزات است. پس در این روش مرحله ای به نام ذوب فلزات وجود ندارد. ساده ترین نوع دستگاه نورد شامل دو غلتک است که این غلتک ها در خلاف جهت هم می چرخند. شکل زیر نورد شمشی را نشان می دهد که بعد از نورد اولیه، برای انجام نوردهای بعدی باید برداشته شده و دوباره به میان دو غلتک برود و این فرایند تکرار شود.

اما ممکن است جهت دوران غلتک های دستگاه نورد قابل تغییر دادن باشد. مطابق شکل زیر، در این دستگاه ها بعد از آن که شمش یا فلز مورد نظر از بین دو غلتک عبور کرد و تخت تر شد، جهت دوران غلتک های دستگاه تغییر کرده و دستگاه برای حرکت بعدی نورد در جهت مخالف آماده می شود و غلتک ها به هم نزدیک تر می شوند تا ضخامت ورق تولیدی کمتر شود.

همچنین دستگاه های نوردی وجود دارند که در آنها از سه غلتک استفاده شده است. همانند شکل زیر، غلتک وسط در خلاف جهت غلتک های بالایی و پایینی دوران می کند. در این نوع از دستگاه نورد بر خلاف دستگاه نوردی که با دو غلتک کار می کند، نیازی به تغییر جهت دوران غلتک ها نیست و شمش، بعد از عبور از غلتک های بالایی وارد غلتک های پایینی می شود.

.png)

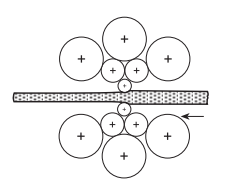

نوردهای چهار غلتکی برای نوردهایی با توان کمتر مورد استفاده قرار می گیرند. همانند شکل زیر، غلتک های بزرگتر برای حمایت از غلتک های کوچکتر تعبیه می شوند تا غلتک های کوچک در جای خود مستحکم باشند و انحنا پیدا نکنند.

در نهایت نوع دیگری از نوردها به نام نوردهای مجموعه ای وجود دارند که در آنها غلتک هایی با قطر کم مورد استفاده قرار می گیرند و هر غلتک کوچک توسط دو غلتک بزرگتر مورد حمایت قرار می گیرند. نوردهای مجموعه ای برای نورد ورق های نازک با دقت بالا مورد استفاده قرار می گیرند.

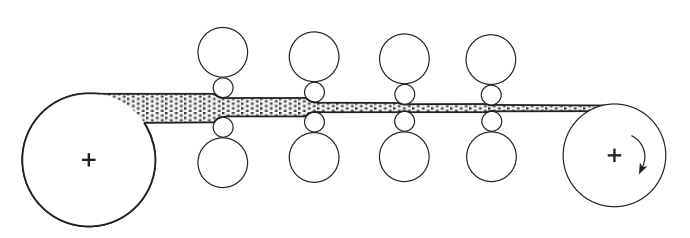

گاهی نوردها به صورت پشت سر هم مورد استفاده قرار می گیرند و این سیستم برای مقیاس بالای تولید مورد استفاده قرار می گیرد که به آن سیستم نورد مداوم می گویند. در این سیستم مانند شکل زیر، ضخامت تسمه ها یا ورق ها از یک سمت به سمت دیگر به ترتیب کاهش می یابد.

ادامه مطالب متداول ترین روش های تولید قطعات صنعتی را در مقاله بعدی با عنوان " متداول ترین روش های تولید قطعات صنعتی(بخش دوم) " در مقاله ی هفته آینده بلاگ شمستا بیان خواهیم کرد.