نازل تاندیش یکی از اجزای کلیدی در فرآیند ریختهگری مداوم فولاد است. این نازلها به منظور کنترل و هدایت جریان مذاب فولاد از تاندیش به قالبهای ریختهگری استفاده میشوند. نازل تاندیش نقشی حیاتی در تضمین کیفیت و یکنواختی محصولات نهایی فولادی دارد.این نازلها با کنترل دقیق جریان مذاب، امکان تولید محصولات فولادی با ابعاد و خصوصیات مطلوب را فراهم میکنند.از ویژگی های که نازل تاندیش باید داشته باشد شامل مقاومت حرارتی بالا، مقاومت در برابر خوردگی و سایش و طراحی دقیق می باشد. اجزای تشکیل دهنده نازل تاندیش بدنه نازل، لبه نازل، سیستم خنککننده و... است .نازل ریخته گری با ترکیب ویژگیهای فنی برجسته و اجزای با کیفیت، نقش بسیار مهمی در بهبود فرآیند ریختهگری فولاد و تولید محصولات با کیفیت بالا ایفا میکند.در این مقاله به طور کامل در زمینه تعریف نازل تاندیش، نقش و ظایف نازل، انواع و اجزای نازل تاندیش پرداخته شده است. تا انتها همراه ما باشید.

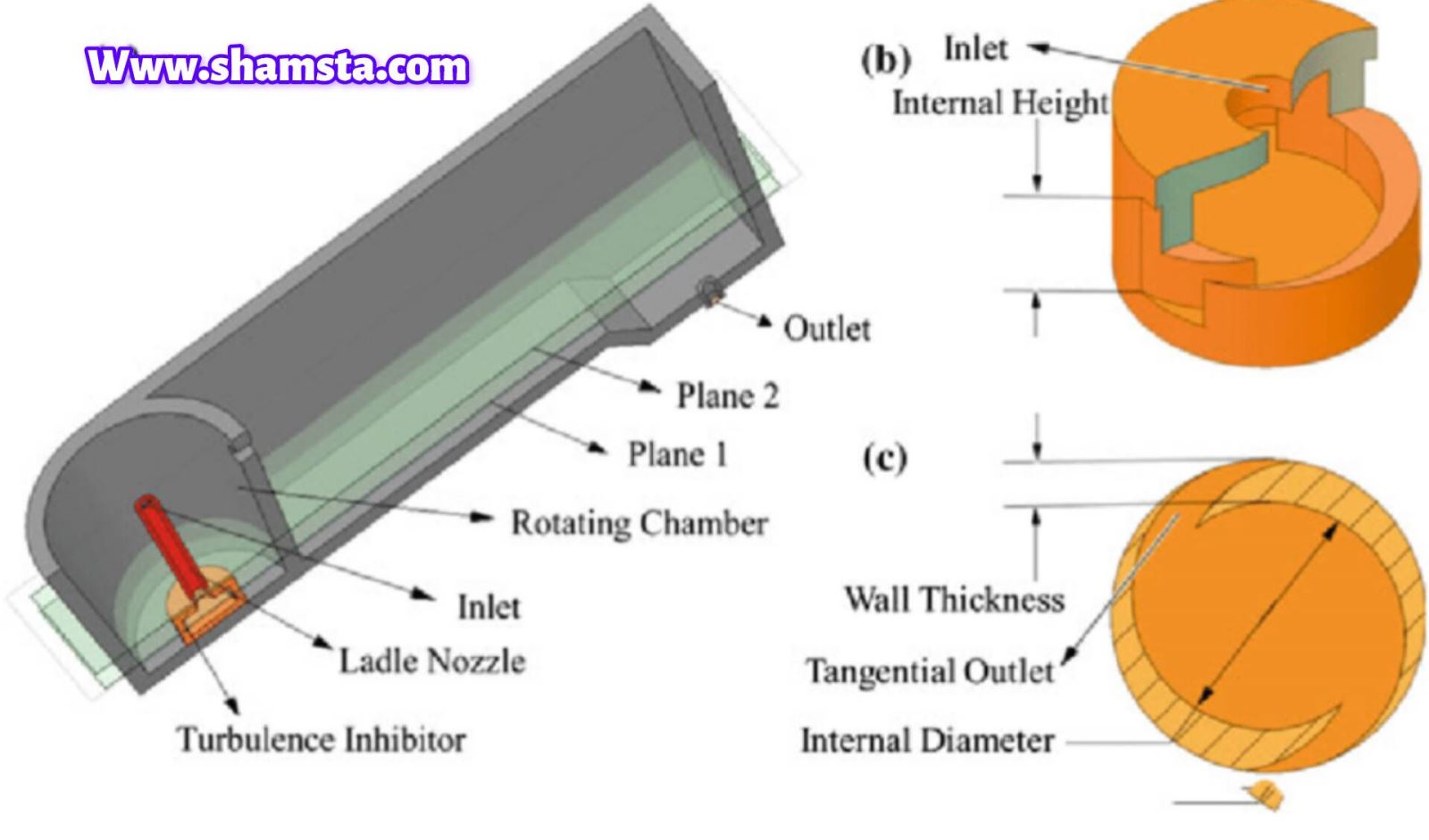

نازل تاندیش (Tundish Nozzle) یکی از اجزای مهم در فرآیند ریختهگری مداوم در صنعت فولادسازی است. تاندیش یک محفظه واسطهای بین پاتیل فولاد مذاب و قالب ریختهگری است که نقش مهمی در توزیع یکنواخت فولاد مذاب و کنترل جریان آن به قالبها ایفا میکند. نازل تاندیش، همانطور که از نامش پیداست، در قسمت پایینی تاندیش قرار دارد و به تنظیم و کنترل جریان فولاد مذاب به داخل قالب کمک میکند.نازل تاندیش با نام های دیگری هم چون دهانه تاندیش، خروجی تاندیش، افشانک تاندیش، مجرا تاندیش، نازل ریختهگری و سرریز تاندیش نیز بیان می شود.

1-کنترل جریان فولاد مذاب: نازل تاندیش با تنظیم قطر خروجی، میزان جریان فولاد مذاب را کنترل میکند. این کار باعث میشود تا جریان فولاد مذاب به صورت یکنواخت و کنترلشده به قالب برسد.

2-پیشگیری از آلودگی: نازل تاندیش به کاهش ورود ناخالصیها و آلودگیها به جریان فولاد مذاب کمک میکند.

3-کاهش تلاطم: با استفاده از نازل تاندیش، جریان فولاد مذاب آرامتر و بدون تلاطم به قالب میرسد، که این موضوع به بهبود کیفیت محصول نهایی کمک میکند.

4- افزایش عمر تجهیزات: نازل تاندیش با کنترل دما و جریان، از سایش و خوردگی سریع تجهیزات جلوگیری میکند و عمر مفید آنها را افزایش میدهد.

.gif)

مواد مختلفی برای ساخت نازل تاندیش استفاده میشود، که هر کدام مزایا و معایب خاص خود را دارند. مهمترین ویژگیهای مواد مورد استفاده شامل مقاومت به حرارت، مقاومت به خوردگی و سایش، و پایداری شیمیایی است. برخی از مواد مورد استفاده عبارتند از:

آلومینا (Al2O3): به دلیل مقاومت بالا در برابر دما و سایش، یکی از مواد اصلی در ساخت نازلهای تاندیش است.

زیرکونیا (ZrO2): دارای مقاومت حرارتی بسیار بالا و مقاومت در برابر شوکهای حرارتی، این ماده نیز به طور گسترده استفاده میشود.

کاربید سیلیسیم (SiC): به دلیل مقاومت در برابر خوردگی و سایش، در ساخت نازلهای تاندیش کاربرد دارد.

مولایت (3Al2O3·2SiO2): به خاطر استحکام و مقاومت در برابر شوک حرارتی، در ترکیب مواد نازل تاندیش استفاده میشود.

گرافیت: به عنوان یک ماده مقاوم در برابر حرارت و دارای خاصیت روانکاری، در برخی نازلهای تاندیش به کار میرود.

کربن: برای بهبود مقاومت در برابر سایش و شوک حرارتی، در برخی ترکیبات نازل تاندیش استفاده میشود.

مواد نسوز کامپوزیتی: این مواد ترکیبی از چندین ماده نسوز مانند آلومینا و زیرکونیا هستند که به منظور بهبود خواص مکانیکی و حرارتی نازلها مورد استفاده قرار میگیرند.

این مواد با ترکیب مناسب و طراحی دقیق میتوانند نازلهای تاندیش را برای تحمل شرایط سخت ریختهگری فولاد بهینه کنند.

1-نازلهای سرامیکی: این نوع نازلها از مواد مقاوم در برابر حرارت ساخته شدهاند و برای دماهای بالا مناسب هستند.

2- نازلهای فلزی: این نازلها معمولاً از فولاد یا آلیاژهای مقاوم در برابر حرارت ساخته میشوند.

3- نازلهای ترکیبی: ترکیبی از مواد سرامیکی و فلزی که مزایای هر دو نوع را دارا هستند.

4- نازلهای تکگذر :دارای یک مسیر واحد برای عبور فولاد مذاب.

5- نازلهای چندگذر :دارای چندین مسیر برای عبور فولاد مذاب.

6- نازلهای کنترل جریان :دارای مکانیزمهایی برای تنظیم و کنترل دقیق جریان فولاد مذاب.

اجزای نازل تاندیش به طور کلی شامل بخشهای مختلفی است که هر یک نقش خاصی در عملکرد نازل ایفا میکنند. این اجزا عبارتند از:

بدنه نازل: بدنه نازل از موادی با مقاومت حرارتی و مکانیکی بالا ساخته میشود و ساختار اصلی نازل را تشکیل میدهد و باید بتواند دمای بالا و فشار مذاب را تحمل کند.

لبه نازل: بخش حساس نازل که با مذاب فولاد در تماس مستقیم است واز مواد بسیار مقاوم در برابر حرارت و سایش ساخته میشود.

پوشش داخلی: لایهای که برای افزایش مقاومت نازل در برابر خوردگی و سایش استفاده میشود که معمولاً از مواد نسوز مانند آلومینا یا زیرکونیا تشکیل شده است.

سیستم خنککننده: برخی از نازلها دارای سیستم خنککننده هستند که برای کنترل دمای نازل و افزایش عمر مفید آن به کار میرود. این سیستم میتواند شامل کانالهای خنککننده آب یا هوا باشد.

آببندها و درزگیرها: اجزایی که برای جلوگیری از نشت مذاب فولاد و حفظ کارایی نازل مورد استفاده قرار میگیرند و باید مقاوم در برابر حرارت و فشار بالا باشند.

درپوش یا کاور نازل:بخش بالایی نازل که میتواند به منظور نگهداری و محافظت از نازل در برابر آسیبهای خارجی استفاده شود و معمولاً از مواد مقاوم و سبک ساخته میشود.

1- نگهداری و بازرسی منظم: برای جلوگیری از خرابی و کاهش کیفیت محصول، نازل تاندیش باید به طور منظم بازرسی و نگهداری شود.

2- تنظیم دقیق: تنظیم دقیق قطر و موقعیت نازل تاندیش بسیار مهم است تا جریان فولاد مذاب به بهترین شکل ممکن کنترل شود.

3- استفاده از مواد با کیفیت:استفاده از مواد با کیفیت بالا برای ساخت نازل تاندیش به افزایش عمر مفید و عملکرد بهتر آن کمک میکند.

.jpg)

سایش و خوردگی :به دلیل دمای بالای فولاد مذاب، نازل تاندیش به سرعت دچار سایش و خوردگی میشود.

انسداد: ورود ناخالصیها و آلودگیها میتواند باعث انسداد نازل شود.

تغییرات دمایی: تغییرات ناگهانی دما میتواند باعث ترکخوردگی و آسیب به نازل شود.

در کل نازل تاندیش یک جزء کلیدی در فرآیند ریختهگری مداوم است که نقش مهمی در کنترل و بهبود کیفیت فولاد تولیدی دارد. با توجه به شرایط سخت کاری، استفاده از مواد مقاوم و نگهداری منظم از اهمیت ویژهای برخوردار است.

نازل تاندیش عمدتاً در صنعت فولادسازی و در فرآیند ریختهگری مداوم استفاده میشود. کاربردهای اصلی آن به شرح زیر است:

صنعت فولادسازی:

الف) ریختهگری مداوم:

تاندیش: نازل تاندیش یا دهانه تاندیش در قسمت پایین تاندیش نصب میشود و وظیفه دارد فولاد مذاب را به صورت کنترلشده و یکنواخت به قالبهای ریختهگری هدایت کند. این کار به جلوگیری از تلاطم و آلودگی در جریان مذاب کمک میکند و کیفیت نهایی محصول را بهبود میبخشد.

کنترل جریان : با تنظیم جریان فولاد مذاب، نازل تاندیش به حفظ دمای مناسب و کاهش سایش قالبها کمک میکند.

ب) ریختهگری دقیق: در فرآیندهای ریختهگری دقیق که نیاز به دقت بالا و کیفیت سطحی بالاست، نازل تاندیش به کنترل دقیقتر جریان مذاب و توزیع یکنواخت آن کمک میکند.

صنایع خودروسازی: در تولید قطعات خودرو که نیاز به فولاد با کیفیت بالا دارند، استفاده از نازل تاندیش به تولید فولاد با خواص مکانیکی بهتر و کاهش عیوب سطحی کمک میکند.

صنایع ساختمانی: در تولید فولاد ساختمانی مانند تیرآهن، میلگرد و ورقهای فولادی، استفاده از نازل تاندیش به بهبود خواص مکانیکی و کاهش عیوب سطحی محصولات کمک میکند.

صنایع نفت و گاز: در تولید لولهها و تجهیزات مورد استفاده در صنایع نفت و گاز که نیاز به فولاد با مقاومت بالا در برابر خوردگی و فشار دارند، استفاده از نازل تاندیش به بهبود کیفیت و مقاومت فولاد کمک میکند.

صنایع ماشینسازی: در تولید ماشینآلات سنگین و تجهیزات صنعتی، نازل تاندیش به تولید فولاد با خواص مکانیکی مناسب و کاهش عیوب در قطعات کمک میکند.

صنایع کشتیسازی: در ساخت بدنه و تجهیزات کشتیها که نیاز به فولاد مقاوم و با دوام دارند، نازل تاندیش به بهبود کیفیت فولاد تولیدی کمک میکند.

کنترل دقیق جریان: جلوگیری از تلاطم و آلودگی در جریان فولاد مذاب.

بهبود کیفیت: کاهش عیوب سطحی و بهبود خواص مکانیکی محصول نهایی.

افزایش عمر تجهیزات: کاهش سایش و خوردگی قالبها و تجهیزات ریختهگری.

کاهش هزینهها: افزایش بهرهوری و کاهش نیاز به تعمیرات مکرر.

استاندارد های کنترل کیفیت نازل تاندیش در سال های اخیر با پیشرفت فناوری های ریخته گری مداوم، دستخوش تحول اساسی شده اند. امروزه ارزیابی عملکرد نازل تنها به بررسی ظاهری یا آزمون های مکانیکی محدود نمی شود؛ بلکه مجموعه ای از روش های غیرمخرب، تحلیل های ترمومکانیکی و پایش لحظه ای به کار گرفته می شود تا اطمینان حاصل شود نازل در برابر شرایط سخت عملیاتی مقاوم است. یکی از مهم ترین اقدامات، کنترل دقیق تخلخل و یکنواختی ریزساختار مواد نسوز است، زیرا وجود تخلخل های نامناسب یا ناهمگونی در ترکیب سرامیکی می تواند منجر به ترک خوردگی یا سایش زود هنگام شود. اندازه گیری مقاومت حرارتی، بررسی واکنش پذیری با فولاد مذاب و سنجش پایداری شیمیایی از دیگر مراحل ضروری کنترل کیفیت است که نقش مهمی در افزایش عمر نازل ایفا می کند.

علاوه بر آزمون های اولیه، مانیتورینگ لحظه ای نازل در جریان بهره برداری نیز اهمیت بسیاری دارد. امروزه در بسیاری از کارخانجات فولاد سازی، حسگرهای دمایی و جریان سنج های دقیق در نزدیکی نازل نصب می شوند تا تغییرات دما، سرعت جریان و احتمال شروع انسداد به سرعت تشخیص داده شود. این سامانه ها با تحلیل داده ها در لحظه، امکان اصلاح فوری شرایط و جلوگیری از بروز مشکلاتی مانند کاهش ناگهانی دبی یا انسداد کامل را فراهم می کنند. پایش تصویری با دوربین های مقاوم در برابر حرارت نیز برای تشخیص ورود سرباره یا نوسانات جریان مورد استفاده قرار می گیرد و اپراتور را قادر می سازد وضعیت دهانه نازل را بدون توقف فرآیند رصد کند.

یکی از روند های نوین در صنعت، استفاده از مواد نسل جدید در ساخت نازل است. ترکیبات آلومینا–زیرکونیا با خلوص بالا، به دلیل مقاومت فوق العاده در برابر شوک حرارتی و واکنش پذیری پایین با مذاب، جایگزین بسیاری از مواد سنتی شده اند. همچنین به کارگیری نانوکامپوزیت ها، پوشش های محافظ با ساختار نانومتری و افزودنی های کربنی به منظور ایجاد خاصیت خود روانکاری، موجب افزایش چشمگیر عمر نازل و کاهش احتمال چسبندگی سرباره شده است. پیشرفت در فناوری پخت و سینترینگ نیز سبب شده است ساخت نازل هایی با چگالی بالا و مقاومت فشاری بیشتر امکان پذیر باشد. این تغییرات نهتنها ایمنی فرآیند را افزایش می دهد، بلکه کیفیت جریان خروجی را نیز به مراتب پایدارتر می کند.

طراحی هندسی نازل نیز مطابق نیاز های جدید صنعت رو به پیشرفت است. شبیه سازی CFD یا دینامیک سیالات محاسباتی، به تولیدکنندگان این امکان را داده است که رفتار جریان درون نازل، نقاط تمرکز تنش و نواحی مستعد سایش را پیش از ساخت پیش بینی کنند. این شبیه سازی ها به مهندسان اجازه می دهد شکل دهانه، قطر کانال، زاویه خروجی و سطح داخلی را به گونه ای بهینه سازی کنند که جریان مذاب با کمترین تلاطم و بدون ایجاد اختلاف فشار غیرضروری وارد قالب شود. حتی طراحی های جدیدی توسعه یافته اند که در آنها مسیر جریان به صورت چند مرحله ای یا لایه دار تنظیم می شود تا انتقال حرارت بهبود یافته و احتمال انسداد کاهش یابد.

یکی دیگر از پیشرفت های قابل توجه، استفاده از سیستم های هوشمند برای کنترل لحظه ای دبی خروجی است. این سامانه ها که بر پایه محرک های الکترومکانیکی دقیق کار می کنند، می توانند قطر مؤثر دهانه نازل را هنگام تغییر شرایط ریخته گری اصلاح کنند. برای مثال، در تولید فولاد های آلیاژی حساس که نیازمند یکنواختی دمایی بالا هستند، کوچک ترین تغییر در دبی خروجی می تواند باعث ناپایداری در مرحله انجماد اولیه شود. سامانه های هوشمند با تنظیم خودکار بازشدگی نازل، این مشکل را برطرف کرده و سطح کیفیت محصول را ارتقا می دهند.

پیش بینی خرابی نازل نیز در سال های اخیر به بخشی جدایی ناپذیر از مدیریت فرآیند تبدیل شده است. مدل های یادگیری ماشین و تحلیل داده های بزرگ (Big Data) با جمع آوری داده از صد ها سیکل ریخته گری، الگو های خرابی را شناسایی کرده و لحظه ای که احتمال کاهش راندمان یا شروع سایش بحرانی وجود دارد را پیش بینی می کنند. این رویکرد که «تعمیرات پیش بینانه» نام دارد، باعث می شود نازل پیش از خرابی واقعی تعویض یا اصلاح شود و از توقف های ناگهانی و خسارت های سنگین جلوگیری گردد. در نتیجه بهره وری تجهیزات افزایش یافته و هزینه های نگهداری بهطور قابلتوجهی کاهش پیدا می کند.

در مجموع، فناوری های نوین، طراحی های بهینه سازی شده و روش های دقیق تر کنترل کیفیت، نازل تاندیش را از یک قطعه مصرفی ساده به یک مؤلفه استراتژیک در فرآیند ریخته گری مداوم تبدیل کرده اند. نازل های نسل جدید نه تنها طول عمر بالاتر و پایداری جریان بهتر را فراهم می کنند، بلکه امکان کنترل دقیق تر فرآیند، کاهش عیوب ساختاری و افزایش کیفیت محصولات فولادی را نیز در پی دارند. با ادامه این روند، نقش نازل تاندیش در بهبود راندمان خطوط ریخته گری بیش از گذشته پررنگ تر خواهد شد و استاندارد های تولید فولاد نیز به سطح بالاتری ارتقا خواهد یافت.

اندازه گیری دقیق دما در فرآیند های صنعتی، به ویژه در محیط های با دمای بسیار بالا و شرایط خورنده، از اهمیت حیاتی برخوردار است. در صنایعی مانند فولاد، ریخته گری، آلومینیوم، شیشه و پتروشیمی، استفاده از تجهیزات مقاوم و دقیق برای اندازه گیری دمای مذاب ضروری است. غلاف ترموکوپل و دماگیر مذاب از مهم ترین ابزار ها در این حوزه به شمار می روند که نقش کلیدی در کنترل کیفیت، ایمنی و بهره وری فرآیند ها ایفا می کنند.

غلاف ترموکوپل (Thermocouple Protection Tube) محفظه ای محافظ است که ترموکوپل درون آن قرار میگیرد. وظیفه اصلی این غلاف، محافظت از سنسور ترموکوپل در برابر شرایط سخت محیطی مانند:

استفاده از غلاف مناسب باعث افزایش طول عمر ترموکوپل و دقت اندازه گیری دما می شود.

غلاف های ترموکوپل بسته به نوع کاربرد و شرایط کاری، از مواد مختلفی ساخته می شوند، از جمله:

طراحی غلاف معمولاً بهصورت لوله ای است و می تواند به شکل یک سر بسته یا دو سر باز باشد.

دماگیر مذاب ابزاری است که برای اندازه گیری مستقیم دمای فلزات مذاب به کار می رود. این ابزار معمولاً شامل:

دماگیر های مذاب اغلب به صورت مصرفی یا نیمه مصرفی طراحی می شوند و در زمان کوتاهی دمای دقیق مذاب را نمایش می دهند.

این تجهیزات در صنایع مختلف کاربرد گسترده ای دارند، از جمله:

کنترل دمای مذاب نقش مستقیمی در کیفیت محصول نهایی، کاهش ضایعات و افزایش ایمنی دارد.

غلاف ترموکوپل و دماگیر مذاب از اجزای کلیدی سیستم های اندازه گیری دما در صنایع دمای بالا هستند. انتخاب صحیح جنس، طراحی و نوع این تجهیزات با توجه به شرایط کاری، تأثیر مستقیمی بر دقت، دوام و عملکرد کل سیستم دارد. به همین دلیل، شناخت کامل این ابزار ها برای مهندسان و فعالان صنعتی امری ضروری است.