چرخ دنده سازی( دنده زنی) به روش ساخت چرخ دنده گفته می شود که در صنایع مختلف خصوصا خودروسازی نقش مهم و تاثیرگذاری دارد. در صنعت از چرخ دنده برای انتقال نیرو و تنظیم سرعت استفاده می شود . چرخ دنده ها به بهینه سازی عملکرد ماشین کمک می کند. در صنایع تولیدی استفاده از چرخ دنده به منظور تنظیم سرعت خطوط تولید، افزایش دقت در فرایندهای تولیدی و بهبود کیفیت محصولا رواج دارد. در این مقاله به تعریف و تفصیل تخصص دنده زنی از جمله زیرشاخه های عملی مهندسی مکانیک و یکی از پرکاربرد ترین آن ها در بخش های مختلف صنعتی خواهد پرداخت.

آنچه در این مقاله در مورد دنده زنی ( چرخ دنده سازی) به آن پرداخته شده است:

1- تاریخچه دنده زنی

2- دنده زنی ( چرخ دنده سازی) به چه معناست؟

3- در ساخت چرخ دنده ها از چه جنسی استفاده می شود؟

4- چرخ دنده زنی و انواع روش های براده برداری آن

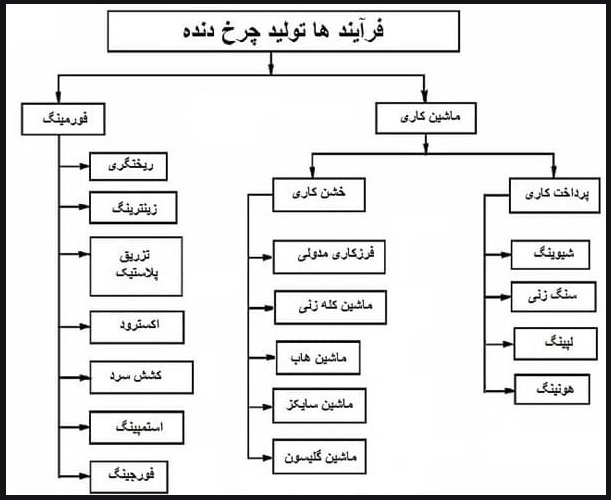

5- روش های اصلی ساخت چرخدنده

6- تولیدات نهایی چرخ دنده شامل چه مواردی می شود؟

7- روش های پرداخت چرخ دنده ها

8- کنترل چرخ دنده ها چگونه صورت می گیرد؟

9- مقررات ایمنی لازم در کارگاه های دنده زنی

چرخ دنده ها از دیر باز مورد استفاده بشر بوده و قبل از فولاد اکثر چرخ دنده ها از مواد در دسترس مثل چوب ساخته می شدند و چون عمر کمی داشتند نیاز به تعویض و جایگزینی مکرر نیز داشتند. چرخ دنده ها به خاطر حائز اهمیت بودنشان در عملکرد بسیاری از ماشین آلات و قطعات صنعتی و مکانیکی بیش از دو هزارسال است که مورد توجه قرار گرفته اند.

در حال حاضر میانگین عمر یک چرخدنده صنعت نسبتی از میلیون چرخه می باشد که باعث توسعه استفاده از مواد با استحکام بالاتر گردیده است. چرخ دنده های ساخته شده با فولادهای خاص به شرط این که در فرایند عملیات حرارتی و ماشینکاری و غیره با دقت هندسی بالا ساخته شوند، می توانند این الزامات را براورده کنند.

دنده زنی به روش هایی گفته می شود که برای ساخت انواع چرخ دنده ها بکار گرفته می شود. چرخ دنده ها از راههای مختلفی تولید میشوند از جمله: ریخته گری، اکستروژن، متالوژی بودر، فورجینگ و بلنکینگ اما به عنوان یک قاعده کلی برای به دست آوردن شکل و ابعاد و پرداخت نهایی چرخ دنده ها معمولا از ماشین کاری استفاده می شود.

هرچند داشتن اطلاعات جدید و آشنایی با تکنولوژی های روز دنیا و به کارگیری ماشین آلات پیشرفته و حتی گاها تمام اتوماتیک نباید فراموش کرد که هنوز هم تجربه و توان عملی متخصصین این رشته در صدر اهمیت قرار دارد و در صورتی محصول نهایی دارای کیفیت عالی و مطلوب خواهد بود که مراحل کار تولید آن توسط یک متخصص عالم و با تجربه انجام شده باشد.

در ساخت چرخ دنده ها معمولا از فلزاتی استفاده می شود که به سادگی با ماشین تراش قابل شکل دهی بودهو از طرفی دارای قدرت و استقامت کافی در برابر نیروهای وارده را داشته باشد.چرخ دنده برای داشتن عملکرد بهتر باید سختکاری و سپس سنگ زنی شود و به همین دلیل است که باید جنس چرخ دنده را طوری انتخاب کرد که در زمان آبکاری کمتر تغییر شکل بدهد.در دستگاه هایی که باید نیرو و فشار زیادی را تحمل کنند، جنس چرخ دنده ها از فولاد و چدن انتخاب می شوند. نوع فولاد مورد استفاده با توجه به شرایط کاری متنوع می باشد.

* از عملیات دنده زنی هم می توان در تولید محصولات تکی بهره گرفت و هم برای تولیدات انبوه قابل استفاده می باشد.

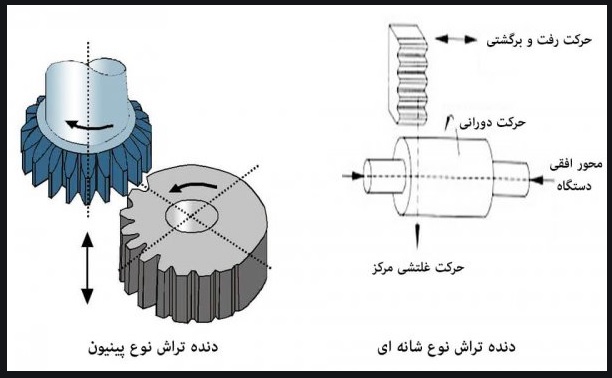

روشی برای براده برداری که حاصل حرکت نسبی ابزار و قطعه کار است و به دو روش هاب و کله زنی انجام میگیرد.

.jpg)

مهم ترین روش های فرم تراشی فرز کاری و خانکشی می باشند، خانکشی سریعترین روش تولید چرخ دنده است و فرزکاری با بکارگیری ابزار براده برداری فرم صورت میپذیرد.

* شکل دهی: شامل روش هایی نظیر ریخته گری، تزریق ، اکستروژن و …

* ماشین کاری: شامل روش های کلفت کاری و نازک کاری

از جمله محصولات تولید شده به روش دنده زنی می توان به موارد زیر اشاره نمود:

* چرخ دنده های استوانه ای مارپیچی و ساده داخلی و خارجی

* راک های دندانه راست و مارپیچی

* تیغه های چرخ دنده

* چرخ دنده های شانه ای

* هزار خاری های اینولوت داخلی و خارجی

* هزار خاری های وجوه موازی

* چرخک های زنجیر غلتکی

* چرخ دنده های استوانه ای با هر پروفیل خاص

* چرخ دنده های زاویه دار

* چرخ دنده های مخروطی و پیچ حلزونی

* گیربکس

* و..........

در جاهایی که عملکرد با کیفیت بالا برای چرخ دنده مورد نیاز است، لازم است پس از ایجاد دندانه ها، عملیات پرداخت ظریفی نیز روی دندانه ها انجام شود که معمولا پرهزینه بوده و فقط در موارد خاص انجام می شود.

* براده برداری ظریف از روی دندانه ها

* فشردن سطح دندانه ها برای ایجاد یکنواختی در سطح

روش های پرداخت چرخ دنده ها

الف- پرداخت قبل از عملیات حرارتی

* تراشیدن دندانه

* غلتک کاری دندانه

ب- پرداخت بعد از عملیات حرارتی

* سنگ زدن دندانه

* هونینگ دندانه

پس از انجام کار دنده زنی لازم است ابعاد و کیفیت محصول نهایی کنترل شود، برای کنترل چرخ دنده ها روش های مختلفی مورد استفاده قرار می گیرد که عبارتند از:

1- استفاده از کولیس چرخ دنده

2- استفاده از ریزسنج(میکرومتر) فک بشقابی

3- استفاده از میله های استاندارد

* از لباس و کفش و عینک ایمنی استفاده کنید

* قبل از شروع به کار تیغه فرز را به اندازه کافی از قطعه کار دور نمایید.

* قبل از شروع به کارجهت صحیح گردش تیغه فرز را کنترل نمایید

* در کلیه ماشین های افزار قسمتی از ابزار برشی گردنده که با قطعه کار در تماس نمی باشند باید حفاظ گذاری شوند

* در عملیات براده برداری، قطعه کار باید به وسیله گیره مناسب نگهداری شود و گرفتن قطعه با دست ممنوع می باشد

* تعداد دوران و سرعت پیشروی مناسب را انتخاب کنید

* از روغن و مایع خنک کننده استاندارد استفاده نمایید

* در هنگام روشن بودن دستگاه به هیچ وجه اقدام به کنترل یا اندازه گیری چرخ دنده نکنید

* لقی محور دستگاه تقسیم را بگیرید