در صنعت و تولید، عملکرد ماشینآلات و تجهیزات بسیار مهم است. از ماشینآلات بزرگ تا دستگاههای کوچکتر، حرکت و عملکرد صحیح آنها برای بهره وری و ایمنی محصولات بسیار اساسی است. اما چگونه میتوان از سایش، زنگ زدگی و اصطکاک جلوگیری کرد؟ جواب به این سوال به کاربرد روانکارهای (لوبریکانت ) صنعتی برمیگردد. در این مقاله، ما به بررسی اهمیت و نقش اساسی لوبریکانتهای صنعتی در عملکرد ماشینآلات و تجهیزات صنعتی خواهیم پرداخت.روانکارها به نوعی روحیه ماشینآلات صنعتی هستند، که به آنها کمک میکنند تا به بهرهوری و دقت بالاتری دست یابند. از مواد گیاهی تا روغنهای معدنی و نانومواد، انواع مختلفی از لوبریکانتها وجود دارند که برای هر نوع ماشین و شرایط کاری معینی مناسباند.در ادامه ویدئویی قرار گرفته که در آن به آموزش اصول اولیه انواع روانکارها در صنعت پرداخته شده است:

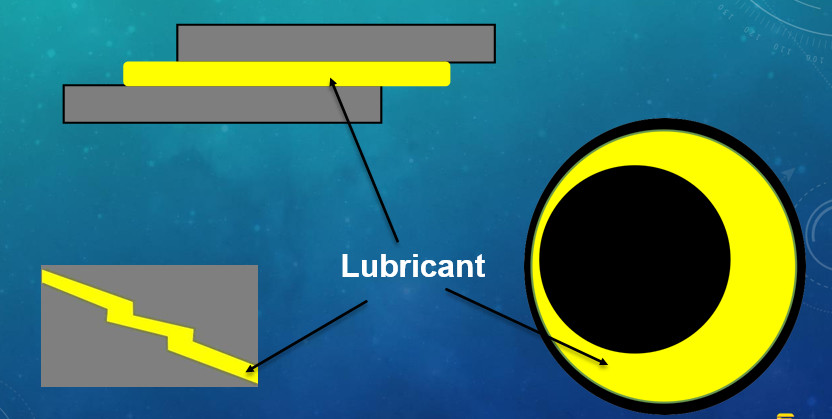

هر ماده ای که بین دو سطح قرار می گیرد که باعث کاهش اصطکاک یا سایش و یا هر دوی آنها( اصطکاک و سایش) شود روانکار گفته می شود.

روانکاری فرآیند یا تکنیکی است، برای کاهش سایش بین یک یا دو سطح در مجاورت هم و یا حرکت آن دو سطح نسبت به یک دیگر می باشد که با قرار دادن ماده ای به نام روانکار بین این دو سطح برای تحمل فشار و دما و کاهش اصطکاک استفاده می شود.

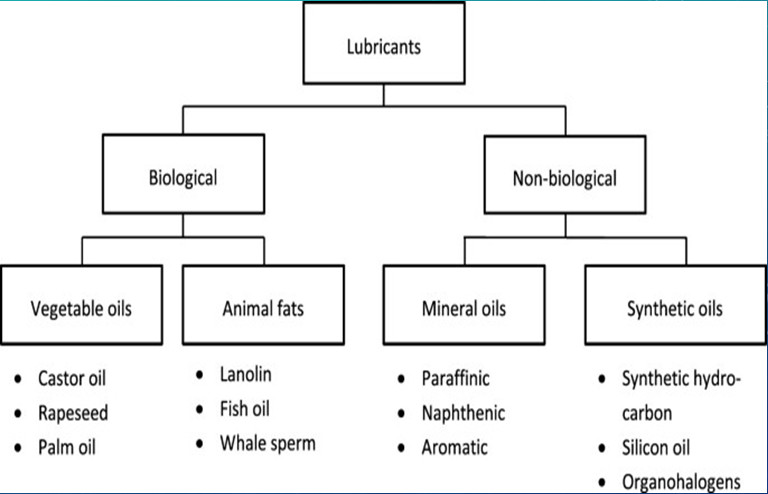

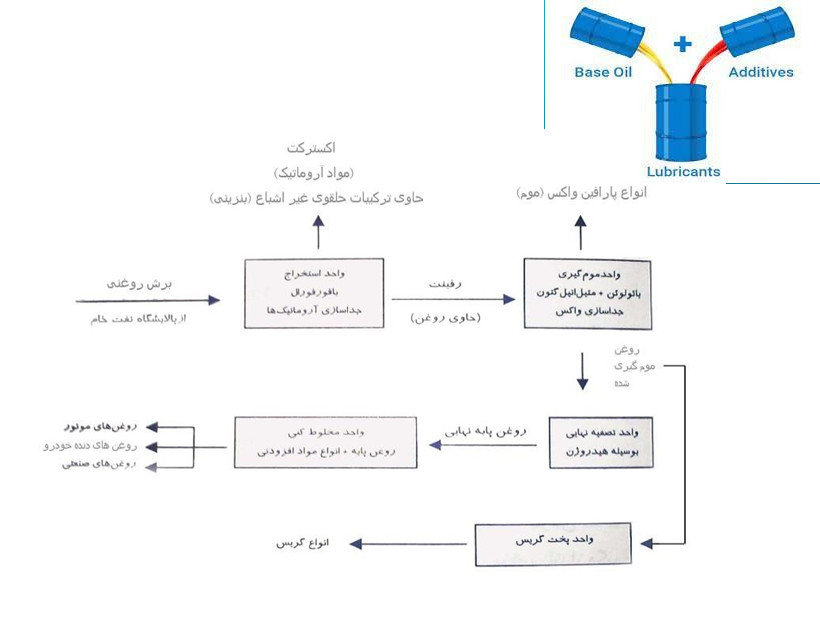

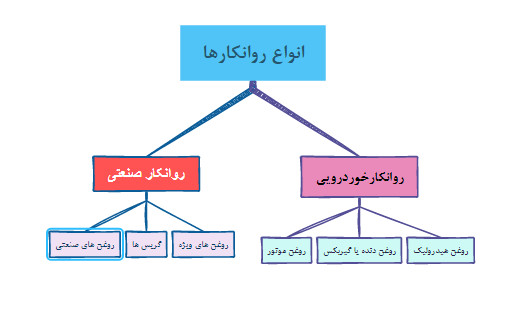

روانکار که وظیفه اصلی آن روان کنندگی است در کوتاه مدت منجر به سهولت در حرکت سطوح و افزایش عملکرد موتور می شود. این فرآورده ها خود دارای انواع متعددی است که مهمترین آنها عبارتند از:

روان کننده گازی: هلیم، هوا، بخار مایعات

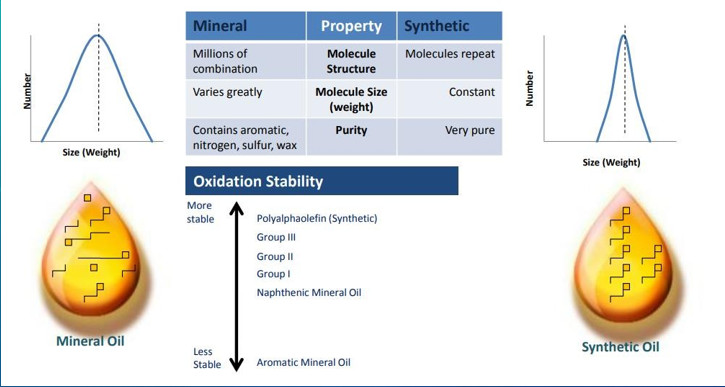

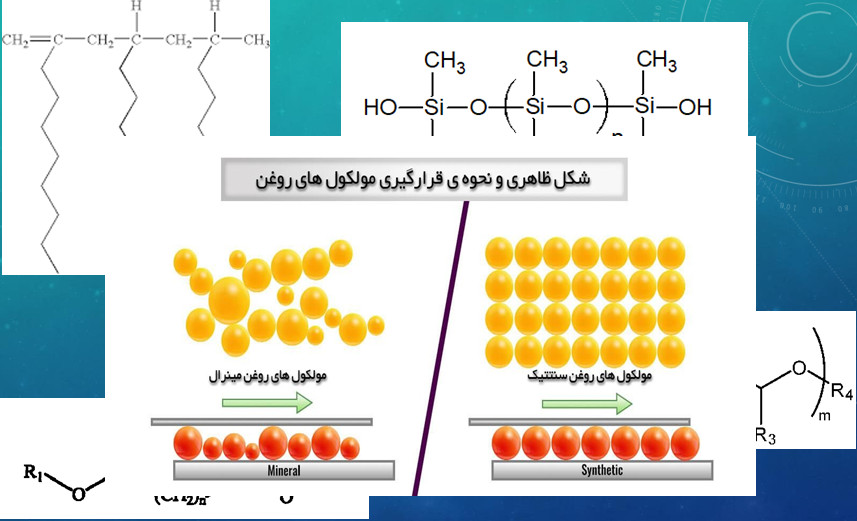

روان کننده مایع: انواع مختلف روغن اعم از مصنوعی، گیاهی و معدنی، آب یا آب صابون( قابل استفاده در تراشکاری های سبک)

روان کننده نیمه جامد: انواع گریس ها

روان کننده جامد: گرافیت، دی سولفید، میلیونیوم و...

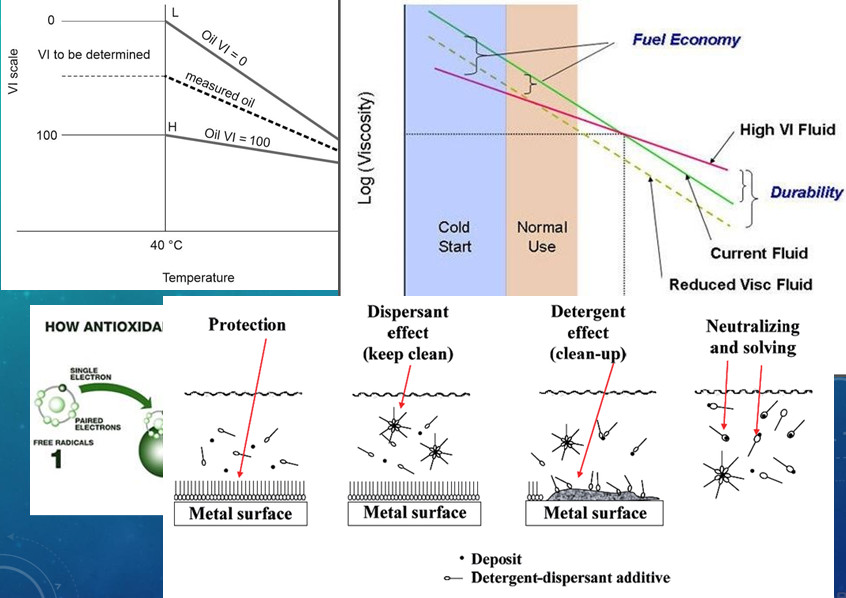

نکته: چنانچه یکی از انواع روانکار به شکل روغن و مایع باشد باید از درجه ویسکوزیته یا گرانروی مناسب برخوردار باشد. استفاده از محصولات روان کننده علاوه بر افزایش عمر کارکرد و عملکرد دستگاه، در کاهش هزینه های تعمیرات و نگهداری قطعات خودرو نیز تاثیر فوق العاده ای دارد

روانکاری به روش های متعدد انجام می شود که این روش ها عبارتند از:

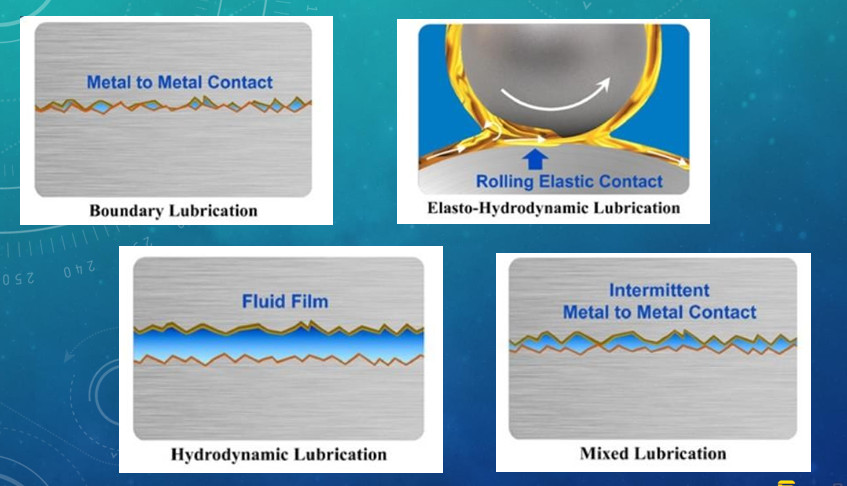

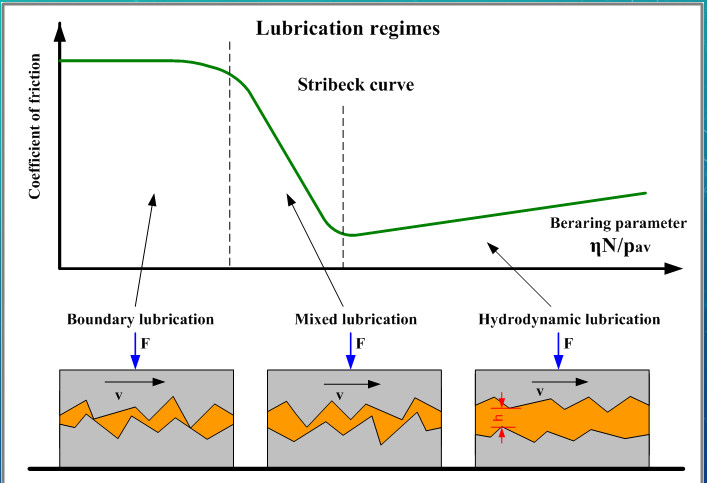

روان کاری تمام لایه: روان کاری تمام لایه به دو نوع تقسیم می شود که عبارتند از: روان کاری هیدرودینامیک( Hydrodynamic ) و روان کاری الاستوهیدرودینامیک (Elasto-hydrodynamic Lubrication )

روان کاری مرزی:( Boundary Lubrication ) در این نوع روان کاری لایه ای نازک بین سطوح ایجاد می شود اما این دو سطح همچنان با یکدیگر در ارتباط می باشند.

روان کاری فیلم مختلط:( Mixed Lubrication ) : در این نوع روان کاری اگرچه لایه ای روان کننده سطوح را از یکدیگر جدا می کند لذا ناهمواری ها و نا همگونی های موجود در سطوح با یکدیگر در ارتباط هستند

شیمیایی: جلوگیری و محافظت قطعات در برابر خوردگی

سایش و اصطکاک: با تشکیل فیلم(لایه ای) از روغن یا گریس بین سطح قطعات جلوگیری از سایش و ساییدگی شدید و اصطکاک

کنترل حرارت بین قطعات: جلوگیری از نوسانات دما و انتقال دما جهت کنترل حرارت بین قطعات

کنترل آلودگی: حذف آلودگی از طریق فیلتر و افزودنی های روانکار جهت حفظ کیفیت و عملکرد مناسب روانکار(روغن و گریس)

1 ) پلی آلفا اولفین PAO

2) پلی آلکیلن گلایکول PAG

3 ) دی استر، پلی استر و فسفات استر

4) آروماتیک های آلکیله

5) روغنهای سیلیکونی

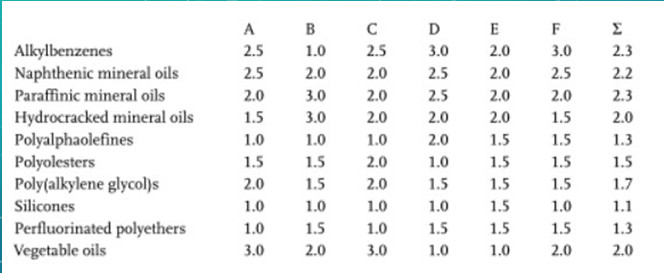

راهنما جدول:

اعداد: عدد 1 عالی ، عدد 2 قابل قبول و عدد 3 ضعیف

حروف:A دمای بالا، B دمای پایین، C قدیمی تر، D تبخیر شدن، E سمیت و F رفتار VT

1- روانکاري : تشکیل لایه اي از روغن با ضخامت مناسب بین قطعات متحرک به منظور به حداقل رساندن اصطکاك و ساییدگی قطعات در حین کار.

2- انتقال حرارت : انتقال حرارت ایجادشده از سطوح موردنظر و خنک کردن قطعات متحرک.

3- ضربه گیري : یکی از ویژگی هاي مهم روغن، کاهش تأثیر ضربات در حین انجام حرکات مکانیکی روي قطعات است، بدین معنی که روغن از تأثیر منفی ضربه هاي قطعات بر یکدیگر جلوگیري میکند.

4- حفاظت از سطوح : روانکارها باید بتوانند سطوح قطعات فلزی را در مقابل زنگ زدگی و خوردگی شیمیایی محافظت کنند.

5- آب بندي : آب بندي قطعات نیز از ویژگی هاي مهم روغن است، براي مثال روغن موتور با تشکیل لایه اي از روغن بین پیستون و سیلندر در موتورهاي احتراق داخلی از فرار گازهای متراکم شده، جلوگیري می کند.

6- انتقال مواد : روانکارها باید بتوانند ذرات ناشی از ساییدگی قطعات و مواد ناشی از تجزیه روغن و سوخت را به صورت معلق نگه داشته، با خود حمل کنند.

7- انتقال نیرو : روانکارها در بعضی موارد نقش انتقال نیرو را به عهده دارند( سیالات هیدرولیک).

API، SAE، DIN ، ASTM ، ILSAC، ACEA، ISO، AGMA، MIL-STD و NLGI

اگر تمایل دارید تمام مطالب گفته شده در دوره آموزش را داشته باشید لطفا دوره آموزشی اصول اولیه روانکارهای صنعتی را دانلود نمایید.